板式换热机组的结构特点可从核心部件设计、集成化配置、材料工艺及智能控制等多维度解析,具体如下:

一、核心传热元件:波纹板片的高效设计

-

板片结构与流道优化

采用人字形或水平平直波纹金属板片(厚度 0.4-0.6mm)叠装而成,形成狭窄流道(流道间距 3-6mm)。波纹设计通过以下方式强化传热:- 湍流诱导:波纹角度(通常为 30°-60°)使流体在低流速下(雷诺数≥150)即可形成强烈湍流,破坏边界层,传热系数可达 5000-8000 W/(m²・K),是管壳式换热器的 3-5 倍。

- 逆流布置:冷热流体在相邻板片间逆向流动,对数平均温差利用率达 95%,较顺流设计节能 20% 以上。

- 多通道组合:通过串联、并联或交叉流排列,可实现 3 种以上流体同时换热,满足复杂工艺需求。

-

材料多样性与针对性

板片材质根据介质特性选择:- 不锈钢(304/316L):适用于净水、油类等常规介质,导热系数约 14.4 W/(m・K),成本较低。

- 钛及钛钯合金:抗海水腐蚀(氯离子浓度≤10000ppm),耐温达 150℃,但成本较高。

- 哈氏合金(C-276):适用于浓硫酸、盐酸等强腐蚀环境,耐温可达 200℃。

- 新型材料:石墨烯涂层板片导热系数提升 30%,激光焊接微通道板片适用于超临界工况(700℃、25MPa)。

二、模块化集成与紧凑布局

-

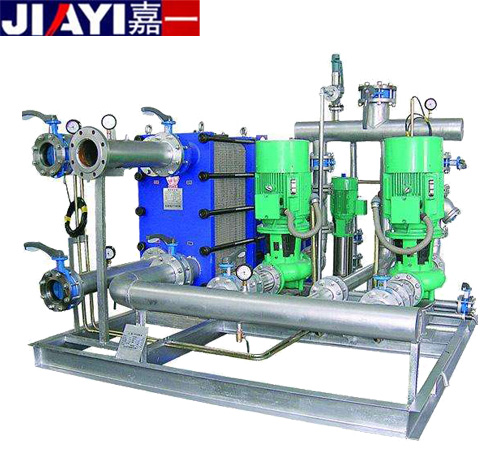

撬装式结构设计

将板式换热器、循环泵、补水泵、温控阀组、电控柜等组件集成于钢制框架内,形成标准化模块:- 空间优势:占地面积仅为管壳式换热器的 1/3,安装空间节省 50% 以上,尤其适合城市中心或高层建筑。

- 运输便捷:模块化设计支持整体运输,缩短现场安装周期 30% 以上。

-

多组件协同配置

- 泵组系统:循环泵采用变频控制(节能 30-50%),补水泵自动维持系统压力稳定,噪音低于 50dB。

- 过滤与除污:内置 Y 型过滤器(过滤精度 0.5-2mm)和自动反冲洗装置,减少板片结垢风险。

- 阀门仪表:配备电动调节阀、压力传感器、温度变送器等,实现流量与温度的精准控制。

三、密封技术与耐压性能

-

多场景密封方案

- 可拆卸密封:EPDM 或氟橡胶垫片适用于≤1.6MPa、≤120℃工况,安装维护便捷,但高温高压下可能泄漏。

- 焊接密封:全焊接板片(激光焊或铜钎焊)可承受 2.5MPa 压力和 150℃高温,适用于石油化工等高要求场景。

- 新型密封:波纹金属垫片(耐温 250℃)和膨胀石墨密封适用于中高压(4.0MPa)、高温(300℃)工况。

-

结构强度设计

- 框架支撑:采用 Q235B 或 SS304 钢制框架,通过夹紧螺栓(M16-M30)压缩板束,承压能力达 2.5MPa。

- 板片强化:人字形波纹交叉点形成密集支点(密度约 200 点 /m²),分散应力,防止变形。

四、智能控制与维护便利性

-

全自动化控制系统

- 闭环调节:PLC 根据二次侧供水温度(精度 ±0.5℃)和室外温度联动调节一次侧电动阀开度,实现恒温控制。

- 数据监控:集成 5G 模块实时采集流量、压力、能耗等数据,支持远程诊断与故障预警。

- 变频节能:循环泵根据热负荷自动调整转速,降低电耗 30-50%,符合欧盟 ErP 能效标准。

-

易维护结构设计

- 可拆卸板束:松开夹紧螺栓即可拆卸板片,便于机械清洗或更换,维护周期延长至 3-5 年。

- 防结垢措施:优化流道设计(流速≥0.6m/s)、安装电子除垢仪(频率 20-40kHz),结垢速率降低 70%。

五、特殊场景适应性

-

多介质处理能力

支持蒸汽 - 水、水 - 水、油 - 水等多种换热形式,一次侧热源可兼容 0.1-2.5MPa 蒸汽或 130℃高温水。 -

极端工况设计

- 超高压:采用哈氏合金板片和全焊接结构,可承受 25MPa 压力(如超临界 CO₂发电)。

- 超高温:碳化硅 - 石墨烯复合涂层板片适用于 700℃烟气余热回收,抗热震性提升 300%。

六、典型应用场景

- 集中供热:替代传统换热站,热回收率超 90%,年节省蒸汽 15 万吨(如某纯碱项目)。

- 工业冷却:在合成氨工艺中冷却效率提升 25%,设备体积缩小 50%。

- 食品医药:120℃瞬时灭菌工艺中传热效率提升 20%,营养损失降低 15%。

通过上述结构特点,板式换热机组在能效、空间、维护等方面展现出显著优势,成为现代热能系统的核心设备。未来趋势将聚焦于智能化(AI 预测性维护)、材料创新(高温合金)及模块化扩展(支持 2000㎡换热面积),以适应碳中和背景下的低碳需求。

客服QQ

客服QQ